Debido al considerable ahorro y a la sencillez del proceso, el aluminio se empezó a reciclar muy pronto y hoy en día es una actividad muy extendida, técnicamente resuelta y rentable. De hecho, más del 75% del aluminio producido desde hace 100 años está actualmente en uso gracias al reciclado.

A lo largo de los últimos 20 años, Insertec ha desarrollado una gama de productos específicos para el sector del reciclado de aluminio entre los que destacan las soluciones de hornos rotativos basculantes.

Dentro de este tipo de equipamientos, el revestimiento refractario es uno de los puntos críticos, y en los que nuestra división de refractarios aporta soluciones de ingeniería innovadoras y diferenciadas.

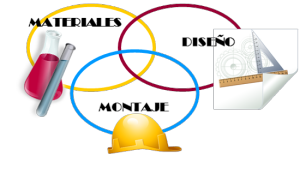

La clave del éxito en el comportamiento de estas soluciones viene dada por la conjunción de 3 factores:

- El diseño y elección de los materiales más adecuados para las condiciones de trabajo específicas en cada zona de la instalación.

- El diseño de revestimiento idóneo en cuanto a método de anclaje o amarre, aislamiento, espesores y geometría.

- El montaje correcto de dicho revestimiento.

El propósito de la INGENIERÍA DE REFRACTARIOS es facilitar la conciliación de estos 3 factores e INSERTEC, consigue alcanzar el objetivo aportando soluciones en forma de PIEZAS REFRACTARIAS PRECONFORMADAS.

- El empleo de PIEZAS REFRACTARIAS PRECONFORMADAS→ elimina la mayoría de los inconvenientes de la utilización de ladrillos y hormigones, aportando todas ventajas de cada uno de ellos:

- Fabricación según un proceso de calidad controlado: diseño y fabricación de moldes, mezclado, vibrado, desmoldeo, tratamiento térmico final). = Características técnicas homogéneas y correctas a lo largo de toda la geometría de la pieza.

- Diseñadas específicamente (materiales y geometrías) = óptimo de funcionamiento en función de los requisitos de cada zona de la instalación.

- Las piezas llegan al cliente listas para su colocación y posterior puesta en marcha. Pueden ser instaladas por mecánicos guiados por planos e instrucciones de montaje.

- Los tiempos de montaje disminuyen, y los tiempos de parada programada se reducen.

- Se puede disponer de piezas de repuesto (recambios) a pie de instalación o en el almacén del fabricante, para que en caso de parada no programada, los tiempos de sustitución y reparación se vean reducidos al mínimo.

- Características de las piezas uniformes y materiales y diseños óptimos para cada aplicación = la vida útil de los componentes refractarios aumenta à menores costes de reparación (refractario y elementos metálicos a los que protege), y menos intervenciones dentro de las instalaciones.

- Disminución del número de intervenciones dentro de la instalación à menor exposición de los trabajadores a actividades de alto riesgo laboral y medioambiental (demolición, la manipulación de elementos, herramientas y maquinaria en espacios reducidos, las actividades en zonas de difícil acceso, etc) = Mejora de las condiciones en cuanto a SEGURIDAD e higiene.

- Posibilidad de accidentes o incidentes disminuye en gran medida debido al decremento del número de intervenciones a realizar.

- El aumento en las duraciones de los componentes refractarios implica una mejora medioambiental y económica obvia, resultado directo de la menor generación de residuos y su posterior gestión.

- La siguiente ilustración representa las ventajas tanto técnicas, como económicas, de seguridad y medioambiente que implica el uso de PIEZAS REFRACTARIAS PRECONFORMADAS.